Ремонт авто |

Задние тормоза

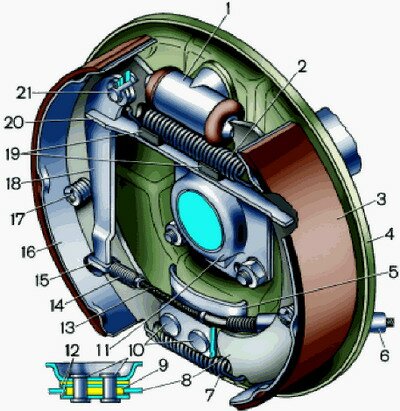

ОСОБЕННОСТИ УСТРОЙСТВАТормозной механизм заднего колеса барабанного типа, с самоустанавливающими колодками. Тормозные колодки 8 (рис. 6-15) с накладками, колесный цилиндр 1 и другие детали смонтированы на тормозном щите 4, который крепится к фланцу балки заднего моста.

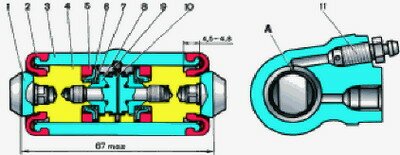

Регулирование зазора между колодками и барабаном обеспечивается автоматически при помощи устройства, расположенного в колесном цилиндре 4. Основным его элементом является разрезное упорное кольцо 9 (рис. 6-16), установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25-1,65 мм. Упорные кольца установлены в цилиндре с натягом, обеспечивающим усилие сдвига колец по зеркалу цилиндра не менее 35 кгс, что превышает усилие на поршне от стяжных пружин тормозных колодок.

При оптимальном зазоре между колодками и барабаном при торможении колодки раздвигаются до выбора зазора 1,25-1,65 мм между буртиком винта и буртиком упорного кольца. Указанный зазор обеспечивает ход колодок для создания максимального тормозного момента.

При износе накладок зазор 1,25-1,65 мм устраняется полностью, буртик на упорном винте 10 прижимается к буртику кольца 9, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа. С прекращением торможения, усилием стяжных пружин поршни сдвигаются до упора сухарей в буртики упорных колец. Так поддерживается оптимальный зазор в тормозном механизме.

СНЯТИЕ И РАЗБОРКА

Поднимите заднюю часть автомобиля и снимите колесо.

Примите меры, не допускающие утечки жидкости из бачка.

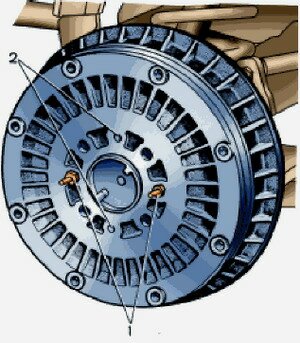

Рис. 6-14. Тормозной барабан заднего колеса: 1 - болты крепления барабана к полуоси; 2 - резьбовые отверстия для установки болтов 1 при снятии барабана

Снимите тормозной барабан, отвернув крепежные болты 1 (рис. 6-14). Вставьте эти болты в технологические отверстия 2 и завертывайте до отделения барабана.

Отсоедините от рычага 18 (рис. 6-15) ручного привода колодок конец троса, снимите шплинт, нажмите на палец 21 и снимите рычаг.

Рис. 6-15. Тормозной механизм заднего колеса: 1 - колесный цилиндр; 2 - верхняя стяжная пружина колодок; 3 - накладка колодки; 4 - щит тормоза; 5 - внутренняя пластина; 6 - оболочка заднего троса; 7 - нижняя стяжная пружина колодок; 8 - передняя тормозная колодка; 9 - опорная пластина колодок; 10 - заклепки; 11 - маслоотражатель; 12 - направляющая пластина колодок; 13 - задний трос стояночного тормоза; 14 - пружина заднего троса; 15 - наконечник заднего троса; 6 - задняя тормозная колодка; 17 - опорная стойка колодки; 18 - рычаг ручного привода колодок; 19 - резиновые подушки; 20 - распорная планка колодок; 21 - палец рычага ручного привода колодок

Отсоедините плоскогубцами верхнюю 2 и нижнюю 7 стяжные пружины.

Повернув чашки опорных стоек 17, снимите их вместе со стойками, пружинами и нижними чашками; снимите колодки 8 и 16 и распорную планку 20.

Отсоедините от колесного цилиндра трубку подвода тормозной жидкости и заглушите входные отверстия цилиндра и трубки.

Снимите колесный цилиндр.

При замене тормозного щита снимите полуось, как указано в главе "Задний мост", и отсоедините трос привода стояночного тормоза, вывернув два болта крепления к тормозному щиту.

СБОРКА И УСТАНОВКА

Установите и закрепите колесный цилиндр на тормозном щите, присоедините к нему трубку подвода тормозной жидкости и затяните до отказа гайку штуцера.

Присоедините к колодке рычаг 18 (рис. 6-15) ручного привода колодок и установите тормозные колодки с распорной планкой 20, затем поставьте стойки 17с пружинами и нижними чашками, поставьте верхние чашки и зафиксируйте их на стойках поворотом в ту или другую сторону. Убедитесь, что концы колодок правильно расположились в гнездах упоров на поршнях колесного цилиндра и на щите. Присоедините к рычагу 18 наконечник 15 заднего троса.

Установите тормозной барабан, предварительно смазав посадочный поясок полуоси графитовой смазкой или смазкой Л СЦ-15, и затяните до отказа болты крепления барабана.

Если при разборке снимался колесный цилиндр, удалите воздух из контура привода задних тормозов.

РАЗБОРКА И СБОРКА КОЛЕСНЫХ ЦИЛИНДРОВ

Рис. 6-16. Колесный цилиндр: 1 - упор колодки; 2 - защитный колпачок; 3 - корпус цилиндра; 4 - поршень; 5 - уплотнитель; 6 - опорная чашка; 7 - пружина; 8 - сухари; 9 - упорное кольцо; 10 - упорный винт; 11 - штуцер; А - прорезь на упорном кольце

Снимите защитные колпачки 2 (рис. 6-16), затем выпрессуйте из корпуса цилиндра поршни 4 в сборе с деталями устройства автоматического регулирования зазора между тормозными колодками и барабаном.

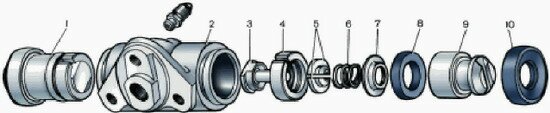

Установите поршень в сборе с автоматическим устройством на специальное приспособление так, чтобы выступы приспособления охватили головку упорного винта 3 (рис. 6-17). Специальной отверткой, поворачивая поршень 9, выверните упорный винт 3 из поршня. Снимите с винта уплотнитель 8 с опорной чашкой 7 и сухари 5. Разъедините упорное кольцо 4 и упорный винт 3.

Сборку автоматического устройства для регулировки зазора между колодками и барабаном и самого колесного цилиндра производите в обратной последовательности с учетом следующего:

- упорные винты поршней завертывайте моментом 3,9-6,86 Н·м (0,4-0,7 кгс·м);

- прорезь А (рис. 6-16) на упорных пальцах должна быть направлена вертикально вверх; отклонение от вертикали допускается не более 30°. Такое расположение прорези обеспечивает более полное удаление воздуха из привода тормозного механизма колеса при прокачке тормоза;

- для предварительного сжатия упорных колец поршни в корпус цилиндра запрессовывайте при помощи специального приспособления, имеющего форму цилиндра с конусным внутренним отверстием;

- усилие запрессовки поршня в цилиндр должно быть не менее 343 Н (35 кгс); при усилии менее 343 Н (35 кгс) замените упорное кольцо;

- при запрессовке поршня в цилиндр необходимо выдержать размеры 4,5-4,8 мм и 67 мм (максимально) (см. рис. 6-16) для свободной посадки тормозного барабана;

- перед установкой деталей в корпус цилиндра смажьте их обильно тормозной жидкостью.

После сборки проверьте перемещение каждого поршня в корпусе цилиндра. Они должны легко перемещаться в пределах 1,25-1,65 мм. Последними установите на место защитные колпачки 2.

ПРОВЕРКА ДЕТАЛЕЙ

Колесные цилиндры. Проверьте чистоту рабочих поверхностей цилиндра, поршней и упорных колец. Поверхности должны быть совершенной гладкими, без шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Дефекты на зеркале цилиндра устраните притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается.

Проверьте состояние упорного винта 3 (рис. 6-17), пружины 6, опорной чашки 7 и сухарей 5. При необходимости замените поврежденные детали новыми.

Рис. 6-17. Детали колесного цилиндра с автоматическим утройством: 1 - поршень в сборе; 2 - корпус цилиндра; 3 - упорный винт; 4 - упорное кольцо; 5 - сухари; 6 - пружина; 7 - опорная чашка; 8 - уплотнитель; 9 - поршень; 10 - защитный колпачок

Замените уплотнители 8 новыми. Проверьте состояние защитных колпачков 10 и при необходимости замените их.

Колодки. Внимательно проверьте, нет ли на колодках повреждений или деформаций.

Проверьте упругость стяжных пружин как верхних, так и нижних; при необходимости замените их новыми.

Пружины не должны иметь остаточных деформаций при растяжении усилием 343 Н (35 кгс) нижних пружин и 411 Н (42 кгс) - верхних.

Проверьте чистоту накладок, если обнаружены грязь или следы смазки, накладки тщательно очистите металлической щеткой и промойте уайт-спиритом, кроме того, проверьте, нет ли утечки смазки или масла внутри барабана; неисправности устраните. Колодки заменяйте новыми, если толщина накладок стала менее 1,5-2 мм.

Тормозные барабаны. Осмотрите тормозные барабаны. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, то расточите барабаны на станке.

Затем на токарном станке абразивным мелкозернистыми брусками прошлифуйте барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения.

Наибольшее допустимое увеличение номинального диаметра барабана (250 мм) после расточки и шлифовки 1 мм. Пределы этого допуска должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения.

ПРОВЕРКА КОЛЕСНЫХ ЦИЛИНДРОВ ЗАДНИХ ТОРМОЗОВ НА СТЕНДЕ

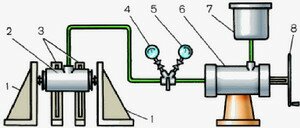

Рис. 6-18. Схема проверки колесных цилиндров задних тормозов: 1 - упоры поршней; 2 - испытываемый цилиндр; 3 - кронштейн цилиндра; 4 - манометр низкого давления; 5 - манометр высокого давления, 6 - цилиндр для создания давления; 7 - сосуд; 8 - маховик

Установите цилиндр на стенд, присоедините к нему трубопровод от манометров (рис. 6-18) и прокачайте систему.

Отрегулируйте упоры 1 так, чтобы в них упирались поршни колесного цилиндра.

Проверьте отсутствие утечки жидкости. Подключите манометр низкого давления; медленно вращая маховик управления цилиндром привода, установите давление жидкости 0,05 МПа (0,5 кгс/см2).

Убедитесь, что установленное давление удерживается в течение 5 мин. Повторите аналогичное испытание при давлении 0,1-0,2-0,3-0,4-0,5 МПа (1-2-3-4-5 кгс/см2).

Снизьте давление и подключите манометр высокого давления. Придерживаясь указанных правил, повторите испытания при давлении 5-10-15 МПа (50-100-150 кгс/см2).

Не допускается снижение давления из-за утечки жидкости через уплотнительные элементы, соединения трубопроводов, штуцера для прокачки жидкости или через поры отливки.

Допускается незначительное (не более 0,5 МПа [5 кгс/см2]) в течение 5 мин уменьшение давления, особенно при более высоких давлениях, из-за усадки уплотнителей.

Интересное |

|

| © 2009 Студия «Vip» Использование материалов c сайта разрешается только при наличии письменного разрешения и гиперссылки |