Ремонт авто |

Автомобили ВАЗ-21044 с системой впрыска топлива

На части выпускаемых автомобилей ВАЗ-21044 устанавливается двигатель 21214 объемом 1,7 л с системой центрального впрыска топлива. В этой системе топливо впрыскивается одной форсункой в агрегат центрального впрыска, установленный вместо карбюратора. Здесь топливо перемешивается с воздухом и в виде горючей смеси по впускной трубе подается в цилиндры двигателя.Система впрыска топлива в сочетании с каталитическим нейтрализатором в системе выпуска позволяет снизить токсичность отработавших газов при улучшении ездовых качеств автомобиля.

В настоящей главе дается только краткое описание общих принципов устройства, работы и диагностики систем впрыска топлива, порядок снятия и установки узлов, а также приводятся особенности ремонта самого двигателя. Подробно устройство, ремонт и диагностика системы с использованием специальных приборов и диагностических карт описана в отдельном Руководстве по ремонту центрального впрыска топлива.

ПРЕДУПРЕЖДЕНИЯ

1. Прежде чем снимать любые узлы системы управления впрыском, отсоедините провод от клеммы "минус" аккумуляторной батареи.

2. Не пускайте двигатель, если наконечники проводов на аккумуляторной батарее плохо затянуты.

3. Никогда не отсоединяйте аккумуляторную батарею от бортовой сети автомобиля при работающем двигателе.

4. При зарядке аккумуляторной батареи отсоединяйте ее от бортовой сети, автомобиля.

5. Не подвергайте контроллер температуре выше 65 °С в рабочем состоянии и вы ше 80 °С в нерабочем (например, в сушильной камере). Надо снимать его с автомобиля, если эта температура будет превышена.

6. Не отсоединяйте от контроллера и не присоединяйте к нему разъемы жгута проводов при включенном зажигании.

7. Перед выполнением электродуговой сварки на автомобиле, отсоединяйте провода от аккумуляторной батареи и разъемы проводов от контроллера.

8. Все измерения напряжения выполняйте цифровым юльтметром с внутренним сопротиапением не менее 10 МОм.

9. Электронные узлы, применяемые в системе впрыска, рассчитаны на очень малое напряжение и поэтому легко могут быть повреждены электростатическим разрядом. Чтобы не допустить повреждений контроллера электростатическим разрядом:

- не прикасайтесь руками к штекерам контроллера или к электронным компонентам на его платах;

- при работе с ППЗУ контроллера не дотрагивайтесь до выводов микросхемы.

УСТРОЙСТВО СИСТЕМЫ ЦЕНТРАЛЬНОГО ВПРЫСКА ТОПЛИВА

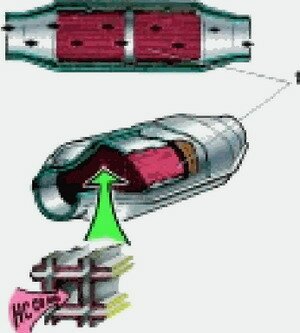

Нейтрализатор

Токсичными компонентами отработавших газов являются углеводороды (несгоревшее топливо), окись углерода и окись азота. Для преобразования этих соединений в нетоксичные служит трехкомпонентный каталитический нейтрализатор, установленный в системе выпуска сразу за приемной трубой глушителей.

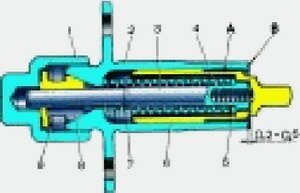

Рис. 9-17. Нейтрализатор: 1 - керамический блок с катализаторами

В нейтрализаторе (рис. 9-17) находятся керамические элементы с микроканалами, на поверхности которых нанесены катализаторы: два окислительных и один восстановительный. Окислительные катализаторы (платина и палладий) способствуют преобразованию углеводородов в водяной пар, а окиси углерода в безвредную двуокись углерода. Восстановительный катализатор (родий) ускоряет химическую реакцию восстановления оксидов азота и превращения их в безвредный азот.

Для эффективной нейтрализации токсичных компонентов и наиболее полного сгорания воздушнотопливной смеси необходимо, чтобы на 14,6...14,7 частей воздуха приходилась 1 часть топлива.

Такая точность дозирования обеспечивается электронной системой впрыска топлива, которая непрерывно корректирует подачу топлива в зависимости от условий работы двигателя и сигнала от датчика концентрации кислорода в отработавших газах.

ПРЕДУПРЕЖДЕНИЕ

Не допускается работа двигателя с нейтрализатором на этилированном бензине. Это приведет к быстрому выходу из строя нейтрализатора и датчика концентрации кислорода.

Контроллер

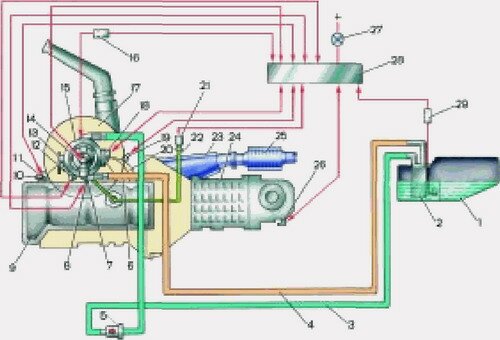

Рис. 9-18. Схема системы впрыска: 1 - топливный бак; 2 - электробензонасос с датчиком уровня топлива; 3 - подающая магистраль; 4 - сливная магистраль; 5 - топливный фильтр; 6 - впускная труба с электроподогревателем; 7 - регулятор давления; 8 - датчик температуры воздуха; 9 - двигатель; 10 - выпускной патрубок системы охлаждения; 11 - датчик температуры охлаждающей жидкости; 12-регулятор холостого хода; 13-сектор приводадроссельной заслонки; 14-форсунка; 15 - агрегат центрального впрыска; 16 - реле подогревателя впускной трубы; 17 - воздушный фильтр; 18 - датчик положения дроссельной заслонки; 19 - датчик концентрации кислорода; 20 - выпускной коллектор; 21 - датчик абсолютного давления; 22 - трубка отбора разрежения; 23 - приемная труба; 24 - коробка передач; 25 - каталитический нейтрализатор; 26 - датчик скорости; 27 - контрольная лампа "CHECK ENGINE"; 28 - контроллер; 29 - реле включения электробензонасоса

Контроллер (электронный блок управления) 28 (рис. 9-18), расположенный под вещевым ящиком, является управляющим центром системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

В контроллер управления поступает следующая информация:

- о положении и частоте вращения коленчатого вала;

- об абсолютном давлении воздуха;

- о температуре воздуха;

- о температуре охлаждающей жидкости;

- о положении дроссельной заслонки;

- о содержании кислорода в отработавших газах;

- о напряжении в бортовой сети автомобиля;

- о скорости автомобиля;

- о запросе на включение кондиционера (если он установлен на автомобиле);

- сигнал с октан-потенциометра.

На основе полученной информации контроллер управляет следующими системами и приборами:

- топливоподачей (форсункой и электробензонасосом);

- системой зажигания;

- регулятором холостого хода;

- электроподогревом впускной трубы;

- адсорбером системы улавливания паров бензина;

- вентилятором системы охлаждения двигателя;

- муфтой компрессора кондиционера (если он есть на автомобиле);

- системой диагностики.

Контроллер включает выходные цепи (форсунка, различные реле, и т.д.) путем замыкания их на массу через выходные транзисторы контроллера. Единственное исключение - цепь реле топливного насоса. Только на обмотку этого реле контроллер подает напряжение +12 В.

Контроллер имеет встроенную систему диагностики. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу "CHECK ENGINE". Кроме того, он хранит диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта.

Память. В контроллере имеется два вида памяти: оперативное запоминающее устройство (ОЗУ) и однократно программируемое постоянное запоминающее устройство (ППЗУ).

Оперативное запоминающее устройство это "блокнот" контроллера. Микропроцессор контроллера использует его для временного хранения измеряемых параметров для расчетов и для промежуточной информации. Микропроцессор может по мере необходимости вносить в него данные или считывать их.

Микросхема ОЗУ смонтирована на печатной плате контроллера. Эта память является энергозависимой и требует бесперебойного питания для сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические коды неисправностей и расчетные данные стираются.

Программируемое постоянное запоминающее устройство. В ППЗУ находится общая программа, в которой содержится последовательность рабочих команд (алгоритмы управления) и различная калибровочная информация. Эта информация представляет собой данные управления впрыском, зажиганием, холостым ходом и т.п., которые зависят от массы автомобиля, типа и мощности двигателя, от передаточных отношений трансмиссии и других факторов. ППЗУ называют еще запоминающим устройством калибровок.

Рис. 9-19. Контроллер: 1 - контроллер; 2 - программируемое постоянное запоминающее устройство (ППЗУ); 3-крышка

Содержимое ППЗУ не может быть изменено после программирования. Эта память не нуждается в питании для сохранения записанной в ней информации, которая не стирается при отключении питания, т.е. эта память является энергонезависимой. ППЗУ устанавливается в гнезде на плате контроллера (рис. 9-19) и может выниматься из контроллера и заменяться.

ППЗУ индивидуально для каждой комплектации автомобиля, хотя на разных моделях автомобилей может быть применен один и тот же унифицированный контроллер. Поэтому при замене ППЗУ важно установить правильный номер модели и комплектации автомобиля. А при замене дефектного контроллера необходимо оставлять прежнее ППЗУ (если оно исправно).

Датчики

Датчик температуры охлаждающей жидкости представляет собой термистор, (резистор, сопротивление которого изменяется от температуры). Датчик завернут в выпускной патрубок охлаждающей жидкости на головке цилиндров. При низкой температуре датчик имеет высокое сопротивление (более 100 кОм при -40 °С), а при высокой температуре - низкое (177 Ом при 100 °С).

Температуру охлаждающей жидкости контроллер рассчитывает по падению напряжения на датчике. Падение напряжения высокое на холодном двигателе и низкое на прогретом. Температура охлаждающей жидкости влияет на большинство характеристик, которыми управляет контроллер.

Датчик температуры воздуха, завернутый в дно корпуса воздушного фильтра, также является термистором. Он постоянно измеряет температуру воздуха и следит за ее изменением. При понижении температуры воздуха его сопротивление возрастает, а при повышении - уменьшается.

При колебаниях температуры контроллер отслеживает падение напряжения на датчике и регулирует количество впрыскиваемого топлива.

Рис. 9-20. Датчик абсолютного давления

Датчик абсолютного давления воздуха (рис. 9-20) закреплен в коробке воздухопритока, и соединен шлангом с патрубком 8 (см. рис. 9-22). Он следит за давлением воздуха во впускной трубе, которое изменяется в результате изменения нагрузки на двигатель и частоты вращения коленчатого вала.

Чувствительный элемент датчика - миниатюрная диафрагма с напыленным на ней резистором. В зависимости от давления воздуха изменяется натяжение диафрагмы и соответственно меняется сопротивление резистора. Встроенная в датчик микросхема преобразует это изменение сопротивления в изменение напряжения на выходе датчика.

На холостом ходу создается сравнительно низкое напряжение сигнала на выходе датчика (1-1,5 В). А при полностью открытой дроссельной заслонке - самый высокий уровень сигнала (около 4-4,5 В), т. к. в этом случае давление во впускной трубе равно атмосферному.

Датчик учитывает барометрическое давление, что позволяет контроллеру автоматически вносить высотные корректировки в подачу топлива.

Контроллер использует информацию от датчика абсолютного давления для управления подачей топлива и опережением зажигания. При увеличении давления во впускной трубе (выходное напряжение датчика возрастает) - подача топлива увеличивается. При падении давления (выходное напряжение датчика снижается) - подача топлива уменьшается.

Датчик концентрации кислорода устанавливается на выпускном коллекторе. Кислород, содержащийся в отработавших газах, реагирует с датчиком кислорода, создавая разность потенциалов на выходе датчика. Она изменяется приблизительно от 0,1 В (высокое содержание кислорода - бедная смесь) до 0,9 В (мало кислорода - богатая смесь).

Для нормальной работы датчик должен иметь температуру не ниже 360 °С. Поэтому для быстрого прогрева после пуска двигателя, в датчик встроен нагревательный элемент.

Отслеживая выходное напряжение датчика концентрации кислорода, контроллер определяет какую команду по корректировке состава рабочей смеси подавать на форсунки. Если смесь бедная (низкая разность потенциалов на выходе датчика), то дается команда на обогащение смеси. Если смесь богатая (высокая разность потенциалов) - дается команда на обеднение смеси.

Датчик скорости автомобиля устанавливается на раздаточной коробке между приводом спидометра и наконечником гибкого вала привода спидометра. Принцип действия датчика основан на эффекте Холла. Датчик выдает на контроллер прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес.

На основе информации от датчика контроллер устанавливает режим холостого хода, а также отключает вентилятор системы охлаждения при высокой скорости автомобиля.

Октан-потенциометр (рис. 9-21) установлен в моторном отсеке на стенке коробки воздухопритока и представляет собой переменный резистор. Он выдает в контроллер сигнал корректировки угла опережения зажигания. Регулировка октан-потенциометра выполняется только на станции технического обслуживания с применением диагностического оборудования.

Рис. 9-21. Октан-потенциометр

Датчик положения дроссельной заслонки 4 (см. рис. 22) установлен на агрегате центрального впрыска топлива и связан с осью дроссельной заслонки.

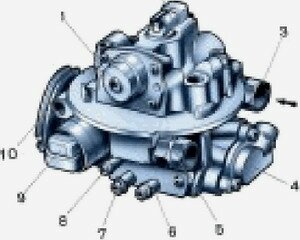

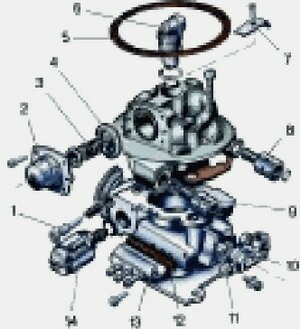

Рис. 9-22. Агрегат центрального впрыска: 1 - регулятор давления топлива; 2 - форсунка; 3 - штуцер для шланга подвода топлива; 4 - датчик положения дроссельной заслонки; 5 - штуцер для шланга отвода топлива в бак; 6 - патрубок для шланга продувки адсорбера; 7 - патрубок для шланга вентиляции картера двигателя; 8 - патрубок для шланга к датчику абсолютного давления; 9 - регулятор холостого хода; 10 - сектор привода дроссельной заслонки от педали в салоне автомобиля

Датчик представляет собой потенциометр, на один конец которого подается плюс напряжения питания (5 В), а другой конец соединен с массой. С третьего вывода потенциометра (от ползунка) идет выходной сигнал к контроллеру.

Когда дроссельная заслонка поворачивается, (от воздействия на педаль управления), изменяется напряжение на выходе датчика. При закрытой дроссельной заслонке оно ниже 0,7 В. Когда заслонка открывается, напряжение на выходе датчика растет и при полностью открытой заслонке должно быть более 4 В.

Отслеживая выходное напряжение датчика контроллер корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки (т.е. по желанию водителя).

Датчик положения дроссельной заслонки не требует никакой регулировки, т.к. контроллер воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как нулевую отметку.

Датчик положения коленчатого вала - индуктивного типа, предназначен для синхронизации работы контроллера с верхней мертвой точкой поршней 1-го и 4-го цилиндров и угловыми положением коленчатого вала.

Датчик установлен на крышке привода распределительного вала напротив задающего диска на шкиве привода генератора. На диске имеется 6 прорезей, равнорасположенных по окружности и одна прорезь, расположенная в 10° от одной из них и служащая для генерирования импульса синхронизации. При вращения коленчатого вала прорези изменяют магнитное поле датчика, создавая импульсы напряжения на выходе датчика.

Контроллер по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

Сигнал запроса на включение кондиционера. Если на автомобиле установлен кондиционер, то сигнал поступает от выключателя кондиционера на панели приборов. В данном случае контроллер получает информацию о том, что водитель желает включить кондиционер.

Получив такой сигнал контроллер сначала подстраивает регулятор холостого хода, чтобы компенсировать дополнительную нагрузку на двигатель от компрессора кондиционера, а затем включает реле, управляющее работой компрессора кондиционера.

Система питания

Агрегат центрального впрыска топлива (рис. 9-22) устанавливается на впускной трубе вместо карбюратора и состоит из корпуса топливоподачи (верхняя часть агрегата) и корпуса дроссельной заслонки (нижняя часть агрегата). В корпусе топливоподачи находится форсунка 2 для впрыска топлива и регулятор 1 давления топлива. В корпусе дроссельной заслонки расположены регулятор 9 холостого хода, дроссельная заслонка и датчик 4 положения дроссельной заслонки. Для отбора разрежения имеются три патрубка 6, 7 и 8, соединенные с задроссельным пространством.

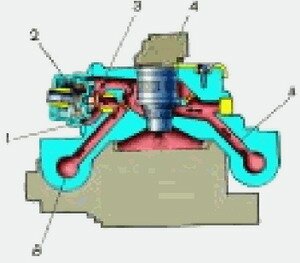

Рис. 9-23. Схема работы регулятора давления топлива: 1- диафрагма регулятора давления; 2 - пружина; 3 - клапан регулятора давления; 4 - форсунка; А - канал подвода топлива; В - канал слива топлива

Регулятор давления топлива поддерживает давление топлива, подающегося к форсунке, на постоянном уровне в пределах 190-210 кПа. Он состоит из клапана 3 (рис. 9-23) с диафрагмой 1, поджатого тарированной пружиной к седлу в корпусе топливоподачи агрегата.

Когда давление топлива становится выше нормы, оно преодолевает усилие пружины, клапан открывается, избыток топлива по каналу "В" и сливной магистрали сливается в топливный бак и давление топлива уменьшается. При падении давления ниже нормы клапан пружиной прижимается к седлу и слив топлива прекращается.

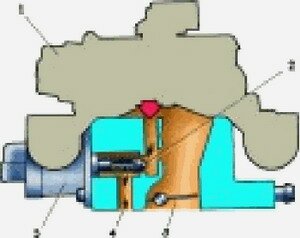

Рис. 9-24. Схема работы регулятора холостого хода: 1 - корпус топливоподачи; 2 - клапан регулятора холостого хода; 3 - дроссельная заслонка; 4 - канал холостого хода; 5 - регулятор холостого хода

Регулятор холостого хода 5 (рис. 9-24) регулирует частоту вращения коленчатого вала на режиме холостого хода, управляя количеством подаваемого воздуха в обход закрытой дроссельной заслонки по каналу 4. Он состоит из двухполюсного шагового электродвигателя и соединенного с ним конусного клапана 2. Клапан выдвигается или убирается шаговым электродвигателем, по сигналам контроллера.

Когда игла регулятора полностью выдвинута (что соответствует 0 шагов), клапан полностью перекрывает проход воздуха. Когда игла вдвигается, то обеспечивается расход воздуха, пропорциональный количеству шагов отхода иглы от седла.

Форсунка 4 (см. рис. 9-23) представляет собой электромагнитный клапан. Когда на нее от контроллера поступает импульс напряжения, то клапан открывается и топливо через распылитель тонко распыленной струей под давлением впрыскивается в смесительную камеру над дроссельной заслонкой. После прекращения подачи электрического импульса подпружиненный клапан перекрывает подачу топлива.

Электробензонасос - двухступенчатый, роторного типа, неразборный установлен в топливном баке. Он обеспечивает подачу топлива под давлением более 284 кПа. Электробензонасос включается с помощью вспомогательного реле 28 (см. рис. 9-33).

Электробензонасос расположен непосредственно в топливном баке, что снижает возможность образования паровых пробок, т.к. топливо подается под давлением, а не под действием разрежения.

Топливный фильтр встроен в подающую магистраль между электробензонасосом и агрегатом центрального впрыска топлива, и установлен в моторном отсеке на левом брызговике. Фильтр - неразборный, имеет стальной корпус с бумажным фильтрующим элементом.

Электроподогреватель впускной трубы установлен в нижней части впускной трубы, непосредственно под агрегатом центрального впрыска топлива. Он служит для ускоренного прогрева системы впуска холодного двигателя. Это обеспечивает быстрое испарение топлива и его равномерное распределение по цилиндрам. В результате улучшаются ездовые качества с холодным двигателем и уменьшается токсичность отработавших газов.

Контроллер включает электроподогреватель с помощью вспомогательного реле 29 (см. рис. 9-33) при выполнении всех следующих условий: температура охлаждающей жидкости ниже 65 °С, температура воздуха на впуске ниже 80 °С и напряжение питания более 8 В. Эти условия имеют место на непрогретом работающем двигателе с минимальной электрической нагрузкой от вспомогательных агрегатов.

Контроллер выключает электроподогреватель при выполнении одного из следующих условий: температура охлаждающей жидкости выше или равна 65 °С, температура воздуха на впуске больше 80 °С и напряжение питания меньше 6 В. Эти условия имеют место на прогретом двигателе и/или при высокой электрической нагрузке от вспомогательных агрегатов.

Система зажигания

В системе зажигания не используются традиционные распределитель и катушка зажигания. Здесь применяется модуль зажигания 14 (см. рис. 9-33), состоящий из двух катушек зажигания и управляющей электроники высокой энергии. Система зажигания не имеет подвижных деталей и поэтому не требует обслуживания. Она также не имеет регулировок (в том числе и угла опережения зажигания), т.к. управление зажиганием осуществляет контроллер.

В системе зажигания применяется метод распределения искры, называемый методом "холостой искры". Цилиндры двигателя объединены в пары 1-4 и 2-3 и искрообразование происходит одновременно в двух цилиндрах: в цилиндре, в котором заканчивается такт сжатия (рабочая искра) и в цилиндре, в котором происходит такт выпуска (холостая искра). В связи с постоянным направлением тока в обмотках катушек

зажигания, ток искрообразования у одной свечи всегда протекает с центрального электрода на боковой, а у второй - с бокового на центральный. Свечи применяются типа А17ДВРМ или AC.R43XLS с зазором между электродами 1,0-1,13 мм.

Модуль зажигания получает сигнал от датчика положения коленчатого вала, обрабатывает его и посылает в контроллер опорный сигнал с частотой один импульс за 180° поворота коленчатого вала. Модуль зажигания также посылает сигнал для работы тахометра в комбинации приборов. При оборотах двигателя до 500 мин-1 зажиганием управляет модуль зажигания путем включения каждой катушки с заданным интервалом только на базе данных частоты вращения коленчатого вала.

При оборотах выше 500 мин-1 - зажиганием управляет контроллер, используя следующую информацию:

- частота вращения коленчатого вала;

- нагрузка двигателя (абсолютное давление воздуха);

- атмосферное (барометрическое) давление воздуха;

- температура охлаждающей жидкости;

- температура воздуха на впуске;

- положение коленчатого вала.

Система улавливания паров бензина

В системе применен метод улавливания паров угольным адсорбером, установленным в моторном отсеке. На неработающем двигателе пары бензина из сепаратора подаются через гравитационный клапан в адсорбер, где они поглощаются активированным углем. Затем при работающем двигателе адсорбер продувается воздухом и пары отсасываются к патрубку 6 (см. рис. 9-22), а затем во впускную трубу для сжигания в ходе рабочего процесса.

Контроллер управляет продувкой адсорбера включая электромагнитный клапан 12 (см. рис. 9-33), расположенный на крышке адсорбера. При подаче на клапан напряжения, он открывается, выпуская пары во впускную трубу. Управление клапаном осуществляется методом широтно-импульсной модуляции. Клапан включается и выключается с частотой 16 раз в секунду (16 Гц). Чем выше расход воздуха, тем больше длительность импульсов включения клапана.

Контроллер включает клапан продувки адсорбера при выполнении всех следующих условий:

- температура охлаждающей жидкости выше 80 °С;

- система управления топливоподачей работает в режиме замкнутого цикла;

- скорость автомобиля превышает 21 км/ч. После включения клапана критерий скорости меняется. Клапан отключится только при снижении скорости до 9 км/ч;

- открытие дроссельной заслонки превышает 2%. Этот фактор в дальнейшем не имеет значения, если он не превышает 99%. При полном открытии дроссельной заслонки контроллер отключает клапан продувки адсорбера.

РАБОТА СИСТЕМЫ ЦЕНТРАЛЬНОГО ВПРЫСКА ТОПЛИВА

Количество топлива, подаваемого форсункой, регулируется электрическим импульсным сигналом от контроллера (электронного блока управления). Он отслеживает данные о состоянии двигателя, рассчитывает потребность в топливе и определяет необходимую длительность подачи топлива форсункой (длительность импульса). Для увеличения количества подаваемого топлива длительность импульса увеличивается, а для уменьшения подачи топлива - сокращается.

Контроллер обладает способностью оценивать результаты своих расчетов и команд, а также запоминать опыт недавней работы и действовать в соответствии с ним. "Самообучение" контроллера является непрерывным процессом, продолжающимся в течение всего срока эксплуатации автомобиля.

Обычно к форсунке подается один импульс на один опорный импульс датчика положения коленчатого вала. Топливо подается либо синхронно с опорными импульсами, либо асинхронно, т.е. без совпадения с ними по времени. Синхронный впрыск топлива - наиболее употребительный способ подачи топлива. Асинхронный впрыск топлива применяется, когда необходимо дополнительное топливо при резком открытии дроссельной заслонки, о чем сигнализирует датчик положения дроссельной заслонки. Этот впрыск топлива подобен подаче топлива ускорительным насосом карбюратора при резком открытии дроссельной заслонки.

Независимо от метода впрыска подача топлива определяется состоянием двигателя, т.е. режимом его работы. Эти режимы обеспечиваются контроллером и описаны ниже.

Режим пуска двигателя. При включении зажигания контроллер включает на 2 сек реле электробензонасоса, и он создает давление в магистрали подачи топлива к агрегату центрального впрыска. Контроллер учитывает показания от датчиков температуры охлаждающей жидкости и положения дроссельной заслонки и определяет правильное соотношение воздух/топливо для пуска.

После начала вращения коленчатого вала контроллер будет работать в пусковом режиме пока обороты не превысят 420 мин-1, в противном случае возможно переключение на режим "продувки" двигателя. Длительность каждого импульса на форсунку при пуске составляет 4-6 мс в зависимости от температуры охлаждающей жидкости и положения дроссельной заслонки.

Режим продувки двигателя. Если двигатель "залит топливом", он может быть запущен путем полного открытия дроссельной заслонки при одновременном проворачивании коленчатого вала. Контроллер в этом режиме выдает на форсунку импульсы, соответствующие соотношению воздух/топливо 26:1 (длительность импульса около 2 мс), что "очищает" залитый двигатель. Контроллер поддерживает указанную длительность импульсов до тех пор, пока обороты двигателя ниже 420 мин-1, и датчик положения дроссельной заслонки показывает, что она почти полностью открыта (более 85%).

Если дроссельная заслонка удерживается почти полностью открытой при попытке нормального пуска "не залитого" двигателя, то двигатель может не пуститься, т.к. соотношение воздух/топливо 26:1 может быть недостаточным для пуска незалитого двигателя, особенно если он непрогрет.

Режим открытого цикла после пуска (без обратной связи). После пуска двигателя (когда обороты более 420 мин-1) контроллер будет управлять системой подачи топлива в режиме "открытого цикла". На этом режиме контроллер игнорирует сигнал от датчика кислорода и рассчитывает длительность импульса на форсунку по сигналам от датчика положения коленчатого вала (информация о частоте вращения), датчика абсолютного давления воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки.

В режиме открытого цикла рассчитанная длительность импульса впрыска может давать соотношение воздух/топливо, отличающееся от 14,7:1. Примером может служить непрогретое состояние двигателя, т.к. при этом для обеспечения хороших ездовых качеств требуется обогащенная смесь.

Система будет оставаться в режиме открытого цикла до тех пор, пока не будут выполнены все следующие условия:

- сигнал датчика кислорода изменяется, показывая, что он достаточно прогрет для нормальной работы;

- температура охлаждающей жидкости больше 32 °С;

- двигатель проработал определенный период времени с момента пуска. Время может варьироваться от 6 сек до 5 мин в зависимости от температуры охлаждающей жидкости в момент пуска двигателя. В том случае, если температура была ниже 18 °С, период составляет 5 мин. Если температура была выше 75 °С, задержка составляет 6 сек.

Режим замкнутого цикла после пуска (с обратной связью). На режиме замкнутого цикла контроллер сначала рассчитывает длительность импульса на форсунку на основе сигналов от тех же датчиков, что и в режиме открытого цикла. Отличие состоит в том, что в режиме замкнутого цикла контроллер еще использует сигнал от датчика кислорода для корректировки и тонкой регулировки расчетного импульса, чтобы точно поддерживать соотношение воздух/ топливо на уровне 14,6...14,7:1. Это позволяет каталитическому нейтрализатору работать с максимальной эффективностью.

Режим обогащения при ускорении. Контроллер следит за резкими изменениями положения дроссельной заслонки (по датчику положения дроссельной заслонки) и за давлением во впускной трубе (по датчику абсолютного давления) и обеспечивает подачу добавочного количества топлива за счет увеличения длительности импульса на форсунку.

Если возросшая потребность в топливе слишком велика из-за резкого открытия дроссельной заслонки, то контроллер может добавить асинхронные импульсы на форсунку в промежутках между синхронными, которых при нормальной работе приходится один на каждый опорный импульс от датчика положения коленчатого вала.

Режим мощностного обогащения. Контроллер следит за сигналом датчика положения дроссельной заслонки и частотой вращения коленчатого вала для определения моментов, в которые водителю необходима максимальная мощность двигателя. Для достижения максимальной мощности требуется обогащенная горючая смесь, и контроллер изменяет соотношение воздух/топливо приблизительно до 12:1. На этом режиме сигнал датчика концентрации кислорода игнорируется, т.к. он будет указывать на обогащенность смеси.

Режим обеднения при торможении. При торможении автомобиля с закрытой дроссельной заслонкой могут увеличиться выбросы в атмосферу токсичных компонентов. Чтобы не допустить этого, контроллер следит за уменьшением угла открытия дроссельной заслонки и величины давления во впускной трубе и своевременно уменьшает количество подаваемого топлива путем сокращения импульса впрыска.

Режим отключения подачи топлива при торможении двигателем. При торможении двигателем с включенной передачей и сцеплением контроллер может на короткие периоды времени полностью отключить импульсы впрыска топлива. Отключение подачи топлива наступает при выполнении всех следующих условий:

1. Температура охлаждающей жидкости выше 44 °С.

2. Частота вращения коленчатого вала выше 3150 мин-1.

3. Скорость автомобиля выше 42 км/ч.

4. Дроссельная заслонка закрыта.

5. Сигнал датчика абсолютного давления показывает отсутствие нагрузки двигателя (давление меньше 24 кПа).

6. Таблица, вложенная в постоянную память контроллера и сравнивающая частоту вращения коленчатого вала со скоростью автомобиля, определяет включенную передачу коробки передач.

При торможении автомобиля двигателем любое из следующих условий вызовет возобновление импульсов впрыска топлива:

1. Частота вращения коленчатого вала ниже 2100 мин-1.

2. Скорость автомобиля менее 42 км/ч.

3. Дроссельная заслонка открыта не менее, чем на 2%.

4. Сигнал датчика абсолютного давления во впускной трубе показывает наличие нагрузки (давление более 25 кПа).

5. Сцепление выключено. Это может быть определено по быстрому падению частоты вращения коленчатого вала.

Компенсация падения напряжения питания. При падении напряжения питания система зажигания может давать слабую искру, а механическое движение "открытия" форсунки может занимать больше времени. Контроллер компенсирует это путем увеличения времени накопления тока в катушке зажигания при падении напряжения питания ниже 12В, а при падении напряжения ниже 8 В - путем увеличения оборотов холостого хода и длительности импульса впрыска.

Режим отключения подачи топлива. При выключенном зажигании топливо форсункой не подается, чем исключается самовоспламенение смеси при перегретом двигателе. Кроме того, импульсы впрыска топлива не подаются, если контроллер не получает опорных сигналов положения коленчатого вала, т.е. это означает, что двигатель не работает.

Отключение подачи топлива также происходит при превышении предельно допустимой частоты вращения коленчатого вала двигателя, равной 6500 мин-1. Импульсы впрыска возобновятся после падения частоты вращения коленчатого вала ниже 5850 мин-1.

Управление электровентилятором системы охлаждения. Электровентилятор включается и выключается контроллером в зависимости от температуры двигателя, частоты вращения коленчатого вала, работы кондиционера (если он есть на автомобиле) и других факторов. Электровентилятор включается с помощью вспомогательного реле Р4 (см. рис. 9-33), расположенного в монтажном блоке.

При работе двигателя электровентилятор включается если температура охлаждающей жидкости превысит 104 °С или будет дан запрос на включение кондиционера. Электровентилятор выключается после падения температуры охлаждающей жидкости ниже 101 °С, после выключения кондиционера или остановки двигателя.

ДИАГНОСТИКА

Здесь приведены только краткие сведения по диагностике системы впрыска с помощью контрольной лампы "CHECK ENGINE". Подробно диагностика с использованием специальных приборов и диагностических карт описана в отдельном Руководстве по ремонту системы центрального впрыска топлива.

Контроллер постоянно выполняет самодиагностику по некоторым функциям управления. Языком контроллера для указания источника неисправности служат диагностические коды. Коды - это двузначные номера в диапазоне от 12 до 61. У разных контроллеров

коды неисправностей могут несколько отличаться друг от друга. В таблице 9-2 представлена расшифровка кодов неисправностей контроллера для системы центрального впрыска топлива с импортными комплектующими.

Когда неисправность обнаружена контроллером, код заносится в память и включается контрольная лампа "CHECK ENGINE". Это не означает, что двигатель должен быть немедленно остановлен, но причина включения контрольной лампы должна быть обнаружена при первой же возможности.

Таблица 9-2

КОДЫ НЕИСПРАВНОСТЕЙ КОНТРОЛЛЕРА

| Код | Неисправность |

| 12 | Исправность диагностической цепи контрольной лампы |

| 13 | Отсутствует сигнал от датчика концентрации кислорода |

| 14 | Низкий уровень сигнала датчика температуры охлаждающей жидкости |

| 15 | Высокий уровень сигнала датчика температуры охлаждающей жидкости |

| 21 | Завышенное напряжение сигнала датчика положения дроссельной заслонки |

| 22 | Недостаточное напряжение сигнала датчика положения дроссельной заслонки |

| 23 | Завышенное напряжение сигнала от датчика температуры воздуха |

| 24 | Отсутствует сигнал от датчика скорости автомобиля |

| 25 | Недостаточное напряжение сигнала от датчика температуры воздуха |

| 33 | Завышенное напряжение сигнала от датчика абсолютного давления воздуха |

| 34 | Недостаточное напряжение сигнала от датчика абсолютного давления воздуха |

| 35 | Отклонение оборотов холостого хода |

| 42 | Неисправность цепи управления зажиганием |

| 44 | Обедненный состав смеси |

| 45 | Обогащенный состав смеси |

| 51 | Ошибка программируемого постоянного запоминающего устройства (ППЗУ) |

| 53 | Завышенное напряжение питания системы |

| 54 | Завышенное или недостаточное напряжение сигнала октан-коррекции |

| 55 | Ошибка контроллера |

Лампа "CHECK ENGINE"

Лампа находится в комбинации приборов и выполняет следующие функции:

- информирует водителя о том, что имеется неисправность в системе управления двигателем и автомобиль необходимо проверить по возможности быстрее.

- выдает диагностические коды, хранящиеся в памяти контроллера, чтобы помочь специалисту найти неисправность.

При включении зажигания лампа загорается и, пока двигатель еще не работает, происходит проверка исправности лампы и систем. После пуска двигателя лампа должна гаснуть. Если лампа продолжает гореть, то система самодиагностики обнаружила неисправность. Если неисправность пропадает, то лампа гаснет обычно через 10 сек, но код неисправности будет храниться в памяти контроллера.

В случае "непостоянного" характера неисправности лампа "CHECK ENGINE" будет гореть около 10 с, а затем погаснет. Однако соответствующий код неисправности будет храниться в памяти контроллера, пока не отключится его питание. Когда в процессе считывания кодов обнаруживаются неожиданные коды, то можно предположить, что эти коды созданы непостоянной неисправностью и могут помочь в диагностике системы.

Считывание кодов

Для связи с контроллером служит колодка диагностики. Она расположена под вещевым ящиком с правой стороны рядом с контроллером.

Коды неисправностей, хранящиеся в памяти контроллера могут быть прочитаны либо специальным диагностическим прибором, или подсчетом числа вспышек лампы "CHECK ENGINE".

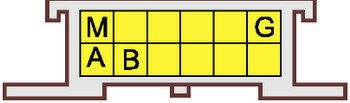

Для считывания кодов лампой необходимо соединить контакт "В" (рис. 9-25) колодки диагностики с массой. Легче всего его замкнуть на массу, соединив с контактом "А", который соединен с массой двигателя.

Рис. 9-25. Колодка диагностики: А - контакт, соединенный с массой; В - диагностический контакт для подачи сигнала на контроллер; G - контакт управления электробензонасосом; М - контакт выдачи информации (канал последовательных данных)

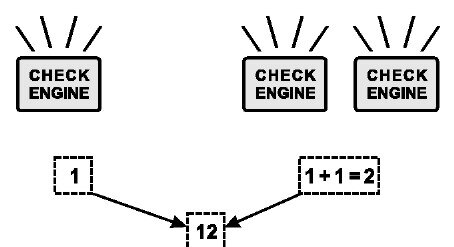

Когда контакты "А" и "В" будут соединены между собой, то ключ в выключателе зажигания надо повернуть в положение III (Зажигание), но двигатель работать не должен. В этих условиях лампа "CHECK ENGINE" должна вспышками высветить три раза подряд код 12. Это должно происходить в таком порядке: вспышка, пауза (1-2 сек), вспышка, вспышка-длинная пауза (2- 3 сек), и еще так два раза (рис. 9-26).

Рис. 9-26. Выдача кода 12 контрольной лампой "CHECK ENGINE"

Код 12 говорит о том, что работает система диагностики контроллера. Если код 12 не высвечивается, то имеются неполадки в самой системе диагностики.

После высвечивания кода 12 лампа "CHECK ENGINE" три раза высвечивает коды неисправностей, если они существуют, или просто продолжает высвечивать код 12, если кодов неисправностей нет.

Если в памяти контроллера хранится более одного кода неисправностей, то они высвечиваются каждый по 3 раза.

ВНИМАНИЕ!

По окончании диагностики размыкать контакты "А" и "В" колодки диагностики разрешается через 15 сек после выключения зажигания.

Стирание кодов

Стирают коды из памяти контроллера или после окончания ремонта или с целью посмотреть не возникает ли неисправность снова. Для стирания необходимо отключить питание контроллера не менее, чем на 10 сек.

Питание может быть отключено либо отсоединением провода от клеммы "минус" аккумуляторной батареи, или удалением предохранителя защиты контроллера из блока предохранителей.

ПРЕДУПРЕЖДЕНИЕ.

Чтобы не повредить контроллер, отключать и включать его питание надо только при выключенном зажигании.

ОСОБЕННОСТИ РЕМОНТА ДВИГАТЕЛЯ

Снятие и установка двигателя

Перед снятием двигателя необходимо убрать давление в системе подачи топлива. Для этого отсоедините колодку жгута проводов электробензонасоса от жгута проводов системы впрыска, запустите двигатель, дайте ему поработать до остановки, а затем включите стартер на 3 с для выравнивания давления в трубопроводах.

Отсоедините провод от клеммы "минус" аккумуляторной батареи.

Снимите воздушный фильтр, отвернув гайки крепления к агрегату центрального впрыска и к шпильке на крышке головки цилиндров, и отсоединив от фильтра шланги. Отсоедините провода от форсунки и закройте горловину агрегата центрального впрыска технологической заглушкой.

Отсоедините шланги подвода и слива топлива от трубок на двигателе. Закройте отверстия трубок и шлангов, чтобы в них не попала грязь.

Отсоедините трос привода дроссельной заслонки от агрегата центрального впрыска и от кронштейна на впускной трубе.

Отсоедините от агрегата центрального впрыска вакуумные шланги, идущие к адсорберу и датчику абсолютного давления, а также шланг системы вентиляции картера двигателя.

Отсоедините провода от всех приборов системы впрыска, установленных на двигателе.

Дальше снятие двигателя выполняется в обычном порядке.

Установка двигателя выполняется в порядке, обратном снятию. После установки отрегулируйте привод акселератора и проверьте работу системы впрыска, как указано в Руководстве по ремонту системы центрального впрыска топлива.

Разборка и сборка двигателя

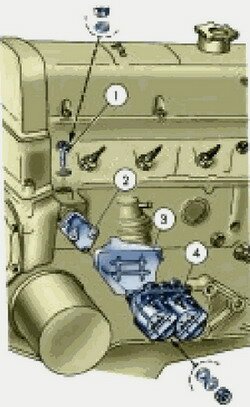

Рис. 9-27. Снятие оригинальных деталей с левой передней стороны двигателя: 1 - фиксатор; 2 - заглушка; 3 - кронштейн; 4 - модуль зажигания

Снимите кронштейн 3 (рис. 9-27) с модулем 4 зажигания, а затем заглушку 2 с прокладкой и фиксатор 1 с уплотнительным кольцом.

Снимите трубки подвода и слива топлива, отсоединив их от агрегата центрального впрыска и от кронштейна на крышке головки цилиндров.

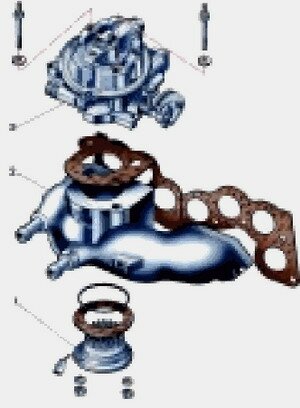

Снимите агрегат центрального впрыска, отвернув шпильки крепления и удалите с поверхности впускной трубы прокладку.

Рис. 9-28. Снятие агрегата центрального впрыска топлива и впускной трубы: 1 - подогреватель впускной трубы; 2 - впускная труба; 3 - агрегат центрального впрыска

Снимите впускную трубу 2 (рис. 9-28) с подогревателем 1. При необходимости на верстаке отсоедините от впускной трубы подогреватель с прокладкой и уплотнительным кольцом.

Снимите датчик положения коленчатого вала, установленный на крышке привода распределительного вала.

Дальше разборка двигателя выполняется в обычном порядке, как указано в разделе П. При снятии шатунно-поршневой группы не допускается выпрессовывать болты шатунов.

Сборка двигателя выполняется в порядке, обратном разборке. Под агрегат центрального впрыска устанавливается прокладка одноразового использования, поэтому при сборке всегда заменяйте ее новой.

Блок цилиндров

Диаметр цилиндров двигателя следующий:

класс А........................82,00-82,01

класс В........................82,01-82,02

класс С........................82,02-82,03

класс D.......................82,03-82,04

класс Е........................82,04-82,05

Так же, как и у других двигателей ВАЗ, блоки цилиндров при ремонте необходимо растачивать и хонинговать под ремонтные поршни (увеличенные на 0,4 и 0,8 мм) с учетом обеспечения расчетного зазора между поршнем и цилиндром 0,025-0,045 мм. При промере цилиндров для установки индикатора на ноль используется калибр 67.8125.9502.

Шатунно-поршневая группа

Поршни. Диаметр поршней различных классов, замеренный в плоскости, перпендикулярной оси пальца на расстоянии 55 мм от днища поршня, мм:

класс А........................81,965-81,975

класс В........................81,975-81,985

классС........................81,985-81,995

класс D.......................81,995-82,005

класс Е........................82,005-82,015

По диаметру отверстия под поршневой палец поршни сортируются на три класса через 0,004 мм, как и на других двигателях ВАЗ. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 9-29).

Рис. 9-29. Маркировка поршня и шатуна: 1 - стрелка для ориентирования поршня в цилиндре; 2 - ремонтный размер; 3 - класс поршня; 4 - класс отверстия для поршневого пальца; 5 - класс шатуна по отверстию для поршневого пальца; 6 - номер цилиндра

При изготовлении строго выдерживается масса поршней. Поэтому при сборке двигателя подбирать поршни одной группы по массе не требуется.

На днищах ремонтных поршней ставится маркировка в виде треугольника или квадрата. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат - на 0,8 мм.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец плавающего типа, т.е. свободно вращается в бобышках поршня и втулке шатуна. Палец фиксируется в поршне двумя стальными стопорными кольцами.

Шатун. В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм (так же, как и поршни). Номер 5 класса клеймится на верхней головке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы (табл. 9-3), маркируемые краской на стержне шатуна. На двигатель должны устанавливаться шатуны одного класса по массе. Подгонять массу шатунов можно удалением металла с бобышек на головках до минимальных размеров 16,5 и 35,5 мм (рис. 9-30).

Шатунные болты запрессованы в шатун. При разборке двигателя выпрессовать болты из шатунов не допускается.

Рис. 9-30. Места, на которых допускается удалять металл при подгонке массы верхней и нижней головок шатуна

Таблица 9-3

КЛАССЫ ШАТУНОВ ПО МАССЕ ВЕРХНЕЙ И НИЖНЕЙ ГОЛОВОК

| Масса головок шатуна, г | Класс | Цвет маркировки | |

| верхней | нижней | ||

| 519 ± 3 | А | белый | |

| 186 ± 2 | 525 ± 3 | В | голубой |

| 531 ± 3 | C | красный | |

| 519 ± 3 | D | черный | |

| 190 ± 2 | 525 ± 3 | Е | фиолетовый |

| 531 ± 3 | F | зеленый | |

| 519 ± 3 | G | желтый | |

| 194 ± 2 | 525 ± 3 | Н | коричневый |

| 531 ± 3 | I | оранжевый | |

Головка цилиндров

В головке цилиндров имеются отличия в регулировке зазоров в клапанном механизме. Зазор у выпускных клапанов на холодном двигателе должен быть в пределах 0,18-0,22.

У натяжителя цепи плунжер фиксируется не стопорным кольцом, а кернением корпуса. Поэтому порядок его разборки следующий.

Рис. 9-31. Натяжитель цепи: 1 - колпачковая гайка; 2 - корпус натяжителя; 3 - стержень; 4 - пружина плунжера; 5 - шайба; 6 - плунжер; 7 - пружина; 8 - сухарь; 9 - пружинное кольцо; А - поверхность плунжера; В - места кернения на торце корпуса

Отверните колпачковую гайку 1 (рис. 9-31), максимально вдвиньте плунжер 6 и затяните колпачковую гайку. Затем утапливая плунжер, опилите края отверстия корпуса в местах "В" кернения и выньте плунжер с пружиной 4. Отверните колпачковую гайку и выньте стержень 3 вместе с пружиной 7 и шайбой 5.

Собирается натяжитель в порядке обратном разборке. После установки плунжера раскерните корпус 2 в трех точках "В". При этом выступы от кернения не должны касаться поверхности "А" при движении плунжера.

АГРЕГАТ ЦЕНТРАЛЬНОГО ВПРЫСКА

Снятие и установка

Установите рычаг переключения передач в нейтральное положение и затормозите автомобиль стояночным тормозом.

Поскольку после остановки двигателя в системе питания сохраняется давление топлива, то прежде всего необходимо убрать давление. Для этого отсоедините колодку проводов жгута системы впрыска от колодки проводов электробензонасоса. Запустите двигатель и оставьте его работать до остановки. Включите стартер на три секунды для снятия давления в топливовопроводах. Подсоедините обратно провода электробензонасоса к жгуту проводов системы впрыска.

Отсоедините провод от клеммы "минус" аккумуляторной батареи.

Снимите воздушный фильтр и отсоедините трос привода дроссельной заслонки от агрегата центрального впрыска.

Отсоедините топливопроводы от агрегата центрального впрыска и закройте пробками концы трубок топливопроводов для недопущения подтекания топлива.

Отсоедините электрические провода от датчика 4 (см. рис. 9-22) положения дроссельной заслонки, форсунки 2 и регулятора 9 холостого хода.

Снимите с патрубков агрегата центрального впрыска вакуумные шланги, идущие к адсорберу и датчику абсолютного давления, а также шланг системы вентиляции картера двигателя. При этом обратите внимание на правильность их подсоединения при последующей сборке.

Отверните шпильки крепления и снимите с впускной трубы агрегат центрального впрыска с уплотнительной прокладкой. Закройте входное отверстие впускной трубы заглушкой, исключающей попадание каких-либо предметов.

Установку агрегата центрального впрыска выполняйте в обратном порядке. При этом обращайте внимание на состояние уплотнительных прокладок.

После установки проверьте давление подачи топлива, как описано ниже.

Примечание. Не подлежат повторному использованию уплотнительная прокладка, устанавливающаяся под агрегат центрального впрыска, и уплотнительные кольца топливопроводов.

Разборка и сборка.

Рис. 9-32. Детали и узлы агрегата центрального впрыска: 1 - винт заводской регулировки холостого хода; 2 - крышка регулятора давления топлива; 3 - пружина регулятора; 4 - диафрагма регулятора; 5 - прокладка воздушного фильтра; 6 - форсунка; 7 - держатель форсунки; 8 - штуцер подвода топлива; 9 - штуцер отвода топлива; 10-датчик положения дроссельной заслонки; 11 - ось дроссельной заслонки; 12 - прокладка патрубков; 13 - корпус патрубков отбора разрежения; 14 - регулятор холостого хода

Выверните винты крепления и снимите датчик 10 (рис. 9-32) положения дроссельной заслонки, форсунку 6, регулятор давления топлива, корпус 13 патрубков вакуумных шлангов и регулятор 14 холостого хода.

Выверните два винта крепления и отсоедините корпус топливоподачи от корпуса дроссельной заслонки.

Сборку выполняйте в обратном порядке, обращая внимание на состояние уплотнительных прокладок. При установке датчика положения дроссельной заслонки обращайте внимание на совпадение лысок оси дроссельной заслонки с приводом датчика.

Проверка и ремонт

Форсунка является неразборной. При снятии форсунки соблюдайте осторожность, не допуская повреждения разъема электропроводов и распылительной насадки.

Примечание. Запрещается очищать и промывать I форсунку бензином или другими моющими I средствами.

Уплотнительные прокладки форсунки замените новыми. При наличии отложений на фильтрах форсунки (большого диаметра - фильтр продувки, малого диаметра - фильтр впуска) продуйте их сжатым воздухом и промойте топливный бак и топливопроводы.

При установке форсунки на резьбу винта крепления держателя нанесите герметик.

Регулятор давления топлива. Пружина под крышкой регулятора находится в сжатом состоянии, поэтому при вывертывании винтов крепления крышки соблюдайте осторожность.

После снятия регулятора проверьте состояние гнезда клапана, при необходимости используйте увеличительное стекло. Гнездо не должно иметь выкрашиваний, вмятин и неровностей поверхности. При наличии любого из этих дефектов замените целиком корпус топливоподачи агрегата центрального впрыска.

Диафрагму клапана после каждой разборки рекомендуется заменять новой. На резьбу винтов крепления крышки регулятора при сборке наносите герметик.

Примечание. При установке регулятора давления топлива не допускайте перекосов диафрагмы.

Корпус топливоподачи агрегата центрального впрыска. При сборке агрегата центрального впрыска прокладку между корпусами топливоподачи и дроссельной заслонки рекомендуется заменять новой. Вырезы в прокладке совместите с отверстиями в корпусе дроссельной заслонки.

На резьбу винтов крепления корпуса нанесите герметик.

Датчик положения дроссельной заслонки. При установке датчика поставьте дроссельную заслонку в закрытое положение и, поворачивая датчик против часовой стрелки, совместите лыски валика с приводом датчика. Заверните винты крепления.

Примечание. Запрещается очищать и промывать датчик положения дроссельной заслонки и регулятор холостого хода бензином или другими моющими средствами.

Регулятор холостого хода. Уплотнительные прокладки замените новыми.

Регулятор имеет конусный клапан диаметром 10 мм. Если требуется замена, используйте новый клапан соответствующей модели.

Перед установкой регулятора на корпус дроссельной заслонки проверьте расстояние от фланца крепления до концевой точки клапана регулятора. Если клапан слишком выдвинут, это может привести к повреждению регулятора.

Расстояние должно быть менее 23 мм. Если у нового регулятора оно превышает 23 мм, то можно рукой, покачивая клапан из стороны в сторону, вдавить его в регулятор.

У регулятора бывшего в эксплуатации не допускается вдавливать клапан вручную, чтобы не вывести регулятор из строя. Для этой цели необходимо использовать диагностический прибор или специальный монитор.

После установки регулятора холостого хода и агрегата центрального впрыска подсоедините к диагностической колодке диагностический прибор и дайте команду контроллеру на сброс значений параметров регулятора холостого хода.

Корпус дроссельной заслонки. При сборке агрегата центрального впрыска топлива уплотнительную прокладку корпуса топливоподачи рекомендуется заменять новой.

Очистите поверхности корпуса дроссельной заслонки и корпуса вакуумных патрубков от материала старой прокладки. Прокладку замените новой.

Контроль давления подачи топлива.

Цель этого контроля: проверка герметичности соединений системы топливоподачи, проверка работы регулятора давления и проверка работы электробензонасоса.

Снимите давление в системе топливоподачи, как описано выше для снятия агрегата центрального впрыска.

Подсоедините электропровода к электробензонасосу. Отсоедините топливопровод от подводящего штуцера агрегата центрального впрыска и подсоедините через тройник манометр между штуцером и топливопроводом.

Поставьте ключ зажигания в положение "Зажигание", проверьте герметичность подсоединения манометра и его показания. Давление должно быть в пределах 190-210 кПа. Если давления нет, проверьте на слух включается ли электробензонасос при повороте ключа зажигания в положение "Зажигание" (работу насоса и щелчки срабатывания его реле можно слышать находясь в салоне автомобиля).

Если электробензонасос не включается, необходима проверка электрических цепей насоса.

После двух секунд работы электробензонасос должен выключаться, так как при неработающем двигателе в контроллер опорные сигналы положения коленчатого вала не поступают. Чтобы вновь включить насос, необходимо выключить зажигание на десять секунд и включить вновь.

После остановки электробензонасоса давление может несколько понизиться и стабилизироваться или наоборот - возрасти, если двигатель прогрет. Если давление не стабилизируется и понижается, включите электробензонасос и сразу после его остановки пережмите шланг подвода топлива в агрегат центрального впрыска.

Если при этом давление не падает, то проверьте герметичность топливопроводов от бака до агрегата центрального впрыска, а также фильтра тонкой очистки топлива, затем повторите проверку давления в системе подачи топлива.

Пониженное давление (ниже 190 кПа) может быть вызвано неисправностью регулятора давления топлива или ограничением пропускной способности системы подачи топлива.

По расходу топлива на слив можно определить пропускную способность системы топливоподачи. При необходимости замените фильтр тонкой очистки топлива новым.

Работу регулятора давления можно проверить по показаниям манометра, для чего отсоедините сливной шланг и опустите в приготовленную емкость. Включите электробензонасос, пережмите сливной шланг и проверьте по манометру давление, которое может создать насос. Отпустите шланг. Манометр покажет давление срабатывания клапана регулятора. При необходимости замените регулятор давления.

Повышенное давление в системе топливоподачи (свыше 210 кПа) может быть вызвано неисправностью регулятора давления топлива или повышенным сопротивлением сливу топлива в бак. Для проверки подсоедините к системе топливоподачи манометр, отсоедините в моторном отсеке сливной шланг и опустите в емкость. Включите электробензонасос и по показаниям манометра проверьте давление с системе.

Если давление выше нормы, замените регулятор давления топлива. Если это не поможет, то найдите и устраните причину повышенного сопротивления сливу топлива.

Электробензонасос

Снятие и установка. Для снятия насоса с автомобиля отсоедините от него электрические провода и уберите давление в системе топливоподачи, как описано выше для снятия агрегата центрального впрыска.

Отсоедините топливопроводы от насоса и отверните гайки крепления его к топливному баку. Выньте электробензонасос из бака.

Установку электробензонасоса выполняйте в обратном порядке.

Электробензонасос не разбирается и ремонту не подлежит. В случае неисправности замените его новым.

Система улавливания паров бензина

Осмотрите шланги и адсорбер. При наличии трещин или повреждений корпуса замените адсорбер новым.

При появлении подтеканий проверьте герметичность подсоединения шлангов. В случае подтекания топлива из адсорбера замените его новым.

ЭЛЕКТРООБОРУДОВАНИЕ

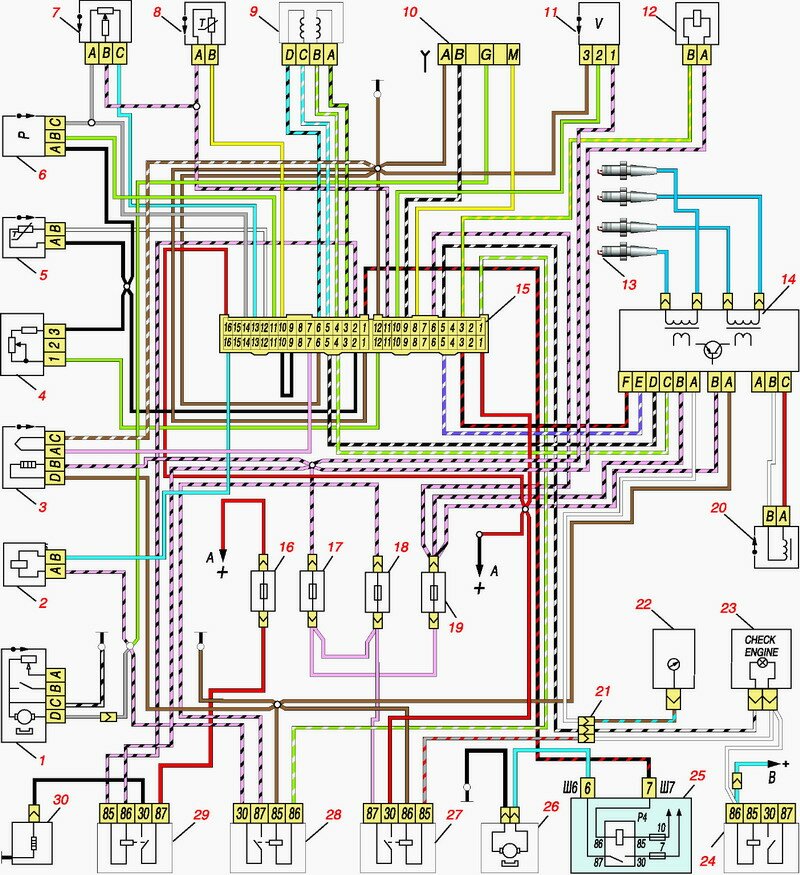

Рис. 9-33. Особенности схемы электрооборудования автомобилей с центральным впрыском топлива: 1 - электробензонасос с датчиком уровня топлива; 2 - форсунка; 3 - датчик концентрации кислорода; 4 - октан-потенциометр; 5 - датчик температуры воздуха; 6 - датчик абсолютного давления; 7 - датчик положения дроссельной заслонки; 8 - датчик температуры охлаждающей жидкости; 9 - регулятор холостого хода; 10 - колодка диагностики; 11 - датчик скорости; 12 - клапан продувки адсорбера; 13 - свечи зажигания; 14 - модуль зажигания; 15 - колодка контроллера; 16 - предохранитель подогревателя впускной трубы; 17, 18, 19 - предохранители системы впрыска; 20 - датчик положения коленчатого вала; 21 - колодка для соединения со жгутом проводов панели приборов; 22 - комбинация приборов с тахометром; 23 - табло с контрольной лампой "CHECK ENGINE"; 24 - реле зажигания автомобиля; 25 - монтажный блок; 26 - электродвигатель вентилятора системы охлаждения двигателя; 27-реле зажигания системы впрыска; 28-реле включения электробензонасоса; 29 - реле подогревателя впускной трубы; 30 - подогреватель впускной трубы; Р4 - реле включения электродвигателя вентилятора; А - к клемме "плюс" аккумуляторной батареи; В - к клемме "15" выключателя зажигания

Схема электрооборудования (рис. 9-33) отличается введением жгута системы впрыска, проводами которого контроллер соединен с датчиками и исполнительными приборами системы впрыска. Три провода из жгута системы впрыска через отдельную колодку соединены с низковольтным входом тахометра в комбинации приборов, с отдельным табло "CHECK ENGINE" и со штекером "15" выключателя зажигания.

Электродвигатель 26 вентилятора системы охлаждения двигателя включается контроллером 15 системы впрыска с помощью реле Р4 в монтажном блоке. Поэтому в радиаторе отсутствует датчик включения электродвигателя вентилятора.

В жгуте проводов системы впрыска имеется четыре предохранителя Все они вместе с реле объединены в один узел, установленный под вещевым ящиком. Предохранитель 16 большего размера рассчитан на силу тока 50 А. Он защищает цепь подогревателя впускной трубы. Остальные три предохранителя рассчитаны на силу тока 15 А.

Назначение этих предохранителей указано в таблице 9-4. В этой таблице указаны номера предохранителей по рис. 9-33 и цвета колодок предохранителей.

Таблица 9-4

НАЗНАЧЕНИЕ ПРЕДОХРАНИТЕЛЕЙ СИСТЕМЫ ВПРЫСКА

| Предохранитель | Защищаемые цепи |

| 17 (черная) | Датчик концентрации кислорода. Датчик скорости. Клапан адсорбера. Реле (обмотка) включения подогревателя впускной трубы. |

| 18 (красная) | Реле включения электробензонасоса (контакты). Электробензонасос. Форсунка. |

| 19 (зеленая) | Контроллер. Модуль зажигания. |

Кроме плавких предохранителей предусмотрена еще "плавкая вставка" на конце красного провода, присоединяемого к аккумуляторной батарее. Эта "плавкая вставка" выполнена в виде отрезка черного провода сечением 1 мм2, в то время как основной красный провод имеет сечение 6 мм2.

Интересное |

|

| © 2009 Студия «Vip» Использование материалов c сайта разрешается только при наличии письменного разрешения и гиперссылки |